丹麦优傲(ào)机器人(rén)(Universal Robots,以下简(jiǎn)称为UR)是首家提出(chū)人(rén)机(jī)写作机器人(rén)理念的公(gōng)司,也是(shì)目前全球协(xié)作机器人销售量排(pái)名(míng)第一的公司。UR协作机器人在许多知名汽车(chē)企业生(shēng)产线上有成功的应用(yòng)案例,日产汽(qì)车横滨(bīn)工厂是其中一家。

一(yī)直(zhí)以(yǐ)来(lái),日本(běn)汽车(chē)行(háng)业以严格的标准和完备的体系著称,注重精益生产和持续改进,在(zài)遴选协作(zuò)机器人时也有全(quán)面的评(píng)估。

portant;" />

portant;" />

案例(lì)概(gài)述

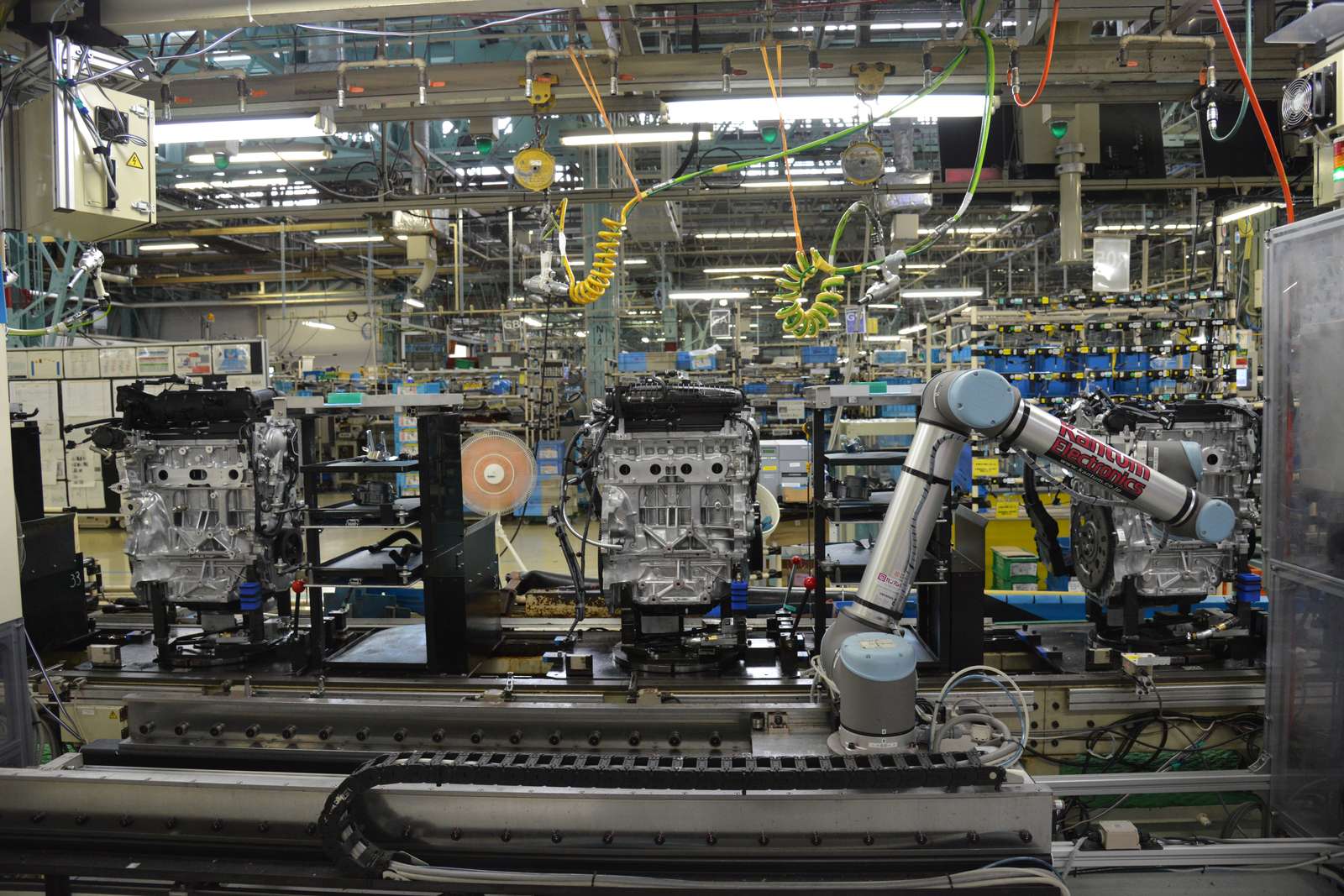

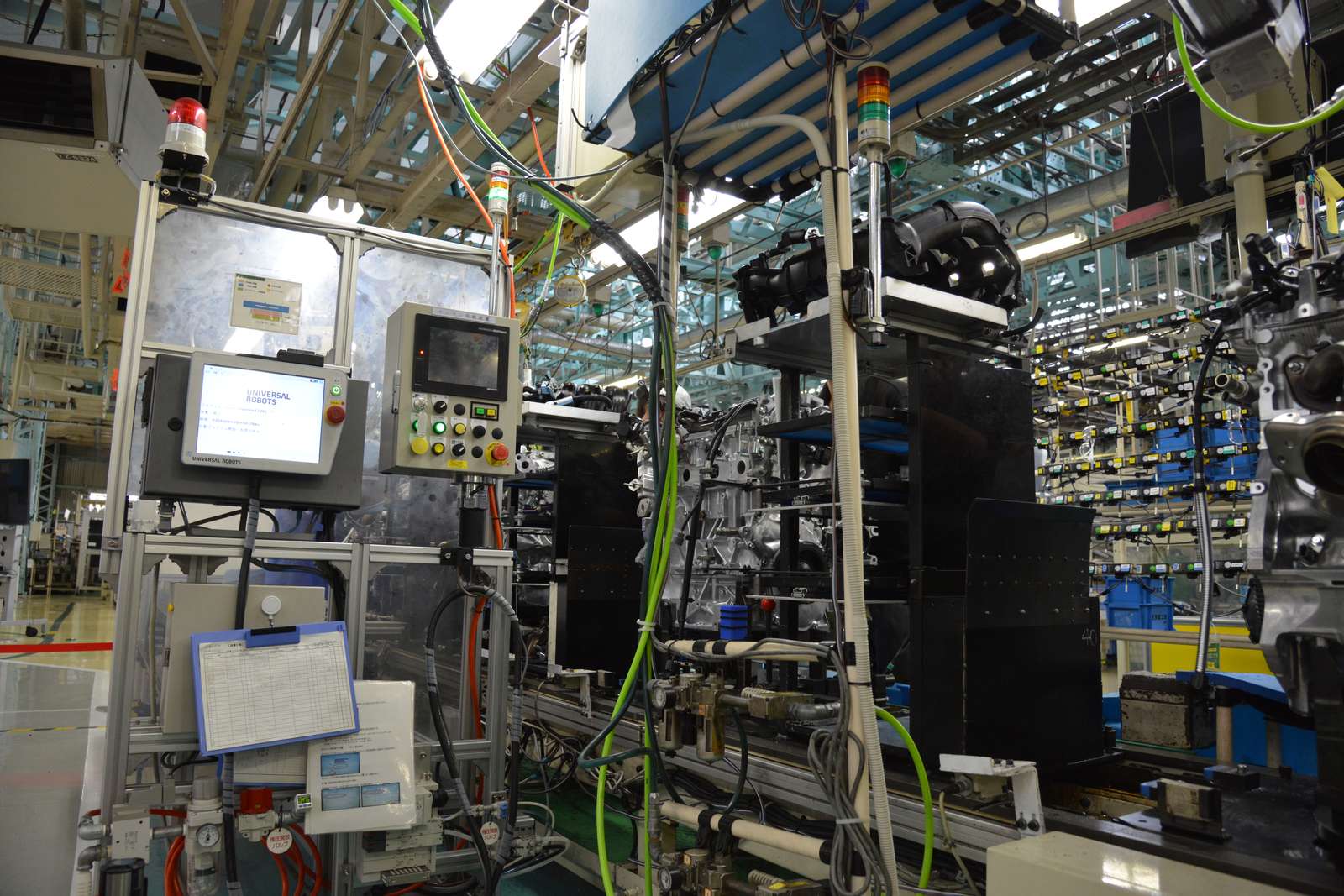

日产汽车横滨工厂主要生产(chǎn)发动机、轴、电(diàn)动汽(qì)车和混合动力汽车(chē)的(de)电机,范围(wéi)覆盖原材料加工到装配。为了提高生产效率,日产汽车对于生(shēng)产线节(jiē)拍超时问题进行了分析,并希望通过使(shǐ)用机器人(rén)来消除这一瓶颈。最(zuì)终,优傲(ào)机器人UR10协作(zuò)机器人分别应用于(yú)两条生产线,使得工厂(chǎng)的整体生产(chǎn)效率得到提高,节(jiē)约了因额外人工而(ér)产生的成本。

老龄化及(jí)节拍超时影响生(shēng)产效(xiào)率(lǜ)

作为世界上最知名(míng)的汽车品牌之一,日产(chǎn)汽车公(gōng)司面(miàn)临着两大难(nán)题:劳动力老龄化和重要(yào)技能丧失;节拍超时。

当(dāng)前,日本(běn)面临着少子(zǐ)化(huà)和老龄化的双重挑战导致劳动力(lì)短(duǎn)缺问题严重。这是个(gè)社会现实,不(bú)止是(shì)对(duì)汽车(chē)行业,整个制造(zào)业都有影(yǐng)响。日产汽车横滨工(gōng)厂(chǎng)需要自动化的生产流程(chéng)以应对这一困(kùn)境。

此外, 工厂在“节拍时间”的水平(与特定流程的周期时间有关(guān))上也(yě)遇到了难题(tí)。此时间如果超出限制,工人(rén)必(bì)须换班,这意味着增加劳动力和人员成(chéng)本。

在发动机装配(pèi)流程的进气管(guǎn)安装阶段,工厂遇到(dào)了这样的问题:工(gōng)人的配置会(huì)根据产量变化进行调整,但每次调整的时长是不同的(de),这就导致有的工位间(jiān)隔时(shí)间(jiān)超出额(é)定的时(shí)间界限,成为生产线(xiàn)上(shàng)的瓶颈。因(yīn)此,日产汽车决定尝试引入(rù)机器人(rén),希望通过新的生产方(fāng)式解决节拍时间超时(shí)的问题。

解决方案:安全、灵(líng)活、有(yǒu)效载荷高

由于工人所在的位置在传送(sòng)带的对(duì)面(miàn),因此工厂希望与(yǔ)之配合的机器人不需要安(ān)全围栏,协作(zuò)机器人(rén)无疑(yí)是最佳之选(xuǎn)。为(wéi)了测试人机合作(zuò)可以达(dá)到(dào)什么程度,日产汽车(chē)横滨工厂从一开始就使用了UR协(xié)作机(jī)器人(rén)。机器人需(xū)要运送进气管自重约为4公斤(jīn)进气管(guǎn),加上进气管手柄总(zǒng)重量约(yuē)为6公斤(jīn),因此要求机器人(rén)必须能(néng)够承受这样的负载。在比较了其它机器人品牌(pái)之后,日产汽车选(xuǎn)择使用(yòng)UR10协作机器(qì)人。

日产汽车与集成商Kantum Electronics合作,快速学习了UR10协作机器人的性能和使用方(fāng)法,进行快速安装(zhuāng)。除了用(yòng)于部件搬运之外,日产汽车在另外一条产线(xiàn)上,为协(xié)作机器人手臂安(ān)装(zhuāng)了螺帽扳手,用于拧开NAD CAM螺栓。

工厂(chǎng)发(fā)动(dòng)机部(bù)门专家负责(zé)人中村先生指出(chū):“在选择机(jī)器人之前,我(wǒ)们与其他(tā)公司的机器人进行了(le)对比,最(zuì)后选(xuǎn)择了UR10,因为它在(zài)单个(gè)机(jī)器人(rén)的成本及承重能力(lì)方面具有很(hěn)大的优势。UR10能够用脚(jiǎo)轮(lún)移动(dòng)也是一项很大的优势。安装进气歧管(guǎn)时,在我们关注的(de)其(qí)他(tā)产品中,只有 UR10 的有效载荷为 10公斤。”

动力总(zǒng)成(chéng)生产工程(chéng)部的(de)藤井(jǐng)先生解释道(dào):“最初引(yǐn)入机器(qì)人是用于松开气缸盖(gài)凸轮(lún)支架上的(de)螺栓,需要(yào)特定类型的(de)机器人(rén)。这些要求意味着(zhe)机器人的主体应轻便且易于移动,与 100V 插座兼容,并且可以在不设安(ān)全栏的情况下使用。UR协作机器人(rén)完全符合。”

portant;" />

portant;" />

协作(zuò)机器(qì)人六大优(yōu)势(shì)改善生产流程,提升成本效益

通过使用了新的生产工具,日产汽(qì)车解决了(le)产线节拍(pāi)超时的(de)问(wèn)题。并且从实际的使用过程感受(shòu)到了机器人带来的便(biàn)利(lì)。

减(jiǎn)少团队负担

在实际使用的过程中,原先由于(yú)手(shǒu)工作业,工人要用(yòng)人工搬运沉重的进气管,工作一天非(fēi)常疲(pí)劳(láo)。现在使用(yòng)了UR协作(zuò)机(jī)器人(rén),替(tì)代人工(gōng)把零部件搬运到工人面前,工人直接(jiē)进(jìn)行组(zǔ)装,这样一来他们的(de)劳动负荷大大减少。

日产(chǎn)汽车在横滨(bīn)工厂的两(liǎng)条生产线部署UR10 协作机(jī)器(qì)人,以(yǐ)便让工人有更多时间在其它地方积累宝(bǎo)贵的生(shēng)产(chǎn)线经验,同时消除节拍时间超限的(de)问题。

安(ān)全的人机协(xié)作

由于UR10不需(xū)要安全(quán)围栏,因此工厂在使用的过程中(zhōng)可(kě)以(yǐ)灵活地设置工位,放(fàng)心地让机器人与工人协同作业。这对于(yú)现有的产线布(bù)局也不会造成太大的变化(huà),为项目的测试和(hé)开展节省了许多时间。日产汽车也(yě)因此考虑在(zài)未来(lái)将人机协作机器人投入到更(gèng)广泛的应(yīng)用(yòng)中去(qù)。

portant;" />

portant;" />

轻巧易安(ān)装

优(yōu)傲对协(xié)作机器人的设置进(jìn)行(háng)了变革,将(jiāng)以星期为(wéi)衡量单(dān)位的典型机器人部署缩减到以小时为衡量单位。

UR10自重(chóng)轻,可使(shǐ)用100V电源,并且无(wú)需(xū)安装安全围栏。与之前使用(yòng)的其(qí)他设备相(xiàng)比,日产汽车能够更加方便地进行生产调整。在一个(gè)应用案例中,UR10安装在配有(yǒu)脚轮的平台上(shàng),方便移(yí)动(dòng),这样的组合(hé)对于生产应(yīng)用来(lái)说相(xiàng)当方(fāng)便。

结构(gòu)紧凑灵活(huó)部署

工厂(chǎng)内部空间有限,安装空间也有限(xiàn),因此日产汽车在选择机器(qì)人解决方案时要求(qiú)机器(qì)人能够(gòu)和工人共用(yòng)空间。而且机(jī)器人无需固定安装位置,能够(gòu)根据(jù)生产需求进行(háng)移动(dòng)。

UR10的直径为190毫(háo)米,有效工作半径达到1,300毫米(mǐ),非常(cháng)适(shì)合进行不同操作区域间距离较长的操作?

编程简单

UR拥有专利技术,以便无编程经验(yàn)的操作人员能快速设置(zhì)和操作直观、3D 可(kě)视化协作机器人。只需将(jiāng)机器(qì)人(rén)手臂移(yí)动至需要的位置,或触摸(mō)方(fāng)便(biàn)易用的触屏平板电(diàn)脑上的下箭(jiàn)头键即可。

日产汽车横滨工厂很高效地安装了 UR10 机(jī)器人并进行了编程,参与(yǔ)其中的操作人员(yuán)都经过(guò)了培训,并且(qiě)一个星期左右便掌握(wò)了基本操(cāo)作。程序在安(ān)装(zhuāng)后进行了详细调整(zhěng),并一直稳(wěn)定运行,解(jiě)决(jué)了公(gōng)司节拍时间的超限(xiàn)问题,并减少(shǎo)了员工的繁重工(gōng)作量。

portant;" />

portant;" />

投资回收周期短

基于两班制,日产汽(qì)车在(zài)使(shǐ)用UR10协(xié)作(zuò)机器人后,在(zài)1年内(nèi)就可以收回成本。原先因为紧急生产需求会需(xū)要增加人员,因此产生(shēng)额外的人(rén)工成本,现在使(shǐ)用机(jī)器人之后能够灵(líng)活(huó)地满足(zú)各(gè)种生产需求,节约了人(rén)工开支(zhī)。

未来,日产汽车计划进一步扩展机器人的(de)使用(yòng),尝试在各种场景下使(shǐ)用(yòng)UR协作机器人(rén)。对于工厂来说,尽管(guǎn)工人的配(pèi)置会根(gēn)据(jù)产量变化进行调整,但可以通过将(jiāng)机器人移动到生产节(jiē)拍超时的(de)工位,来消除生产瓶颈。有了如此强大又(yòu)简(jiǎn)单易用(yòng)的工具,工厂在灵(líng)活部署和提(tí)高生产效率(lǜ)上有了更多(duō)的想象(xiàng)空间。

发动(dòng)机部门组长大西先生总结(jié)道:“我们将通过整合(hé)强大的现场和工(gōng)程能力,进一步(bù)深化全球试点工厂(chǎng)的职能。因此,我们接下(xià)来一(yī)定会增加协作机器(qì)人的数量。”